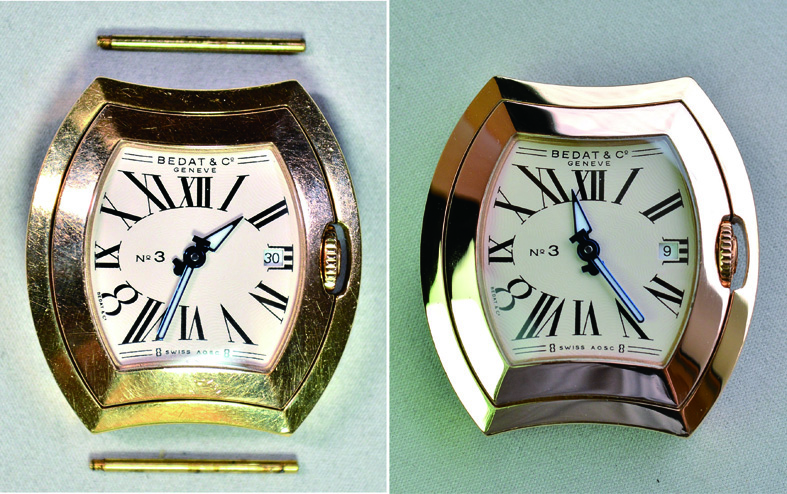

金時計のオーバーホール

知人の婦人物金時計をオーバーホールしました。

スイス BEDAT & Co 製で、ムーブメントはスイスETA社製のクォーツ、ケースは18Kのブロックです。

主な作業は電池交換とケースの磨き作業です。

時計好きとしましては一度このような金無垢のケースを磨いてみたいと思っていました。

金は非常に軟らかく気が付かないうちにこのようにすり傷が付いてしまいます。

さて、どのくらい綺麗になるでしょうか。

裏蓋を開けてみました。

凄っ!!

ムーブメント以外は全て金です。

でも電池はSR621SWですのでヨドバシカメラで150円で買えます。

パーツを並べてみました。

内側ケース(右上)に機械を入れ、裏からネジと止め板で固定します。

このネジには力が掛かるのでネジと止め板はステンレス製です。

内側ケースを外側ケース(左上)に表から入れ、裏蓋(左下)を裏から嵌めます。

三つの金部品を4本の金ボルトで裏から固定します。

左の長いボルトはベルトを止める軸です。

作業のメインは磨き作業です。

ケース表面のすり傷をなくし鏡面に仕上げるのが目標です。

まずは1000#のサンドペーパーで磨きます。

磨く面が狭いのでペーパーの裏に両面テープを張り、5mm角に切りだしたものを用意します。

これを木製のヘラの先に貼り付け、こちょこちょと磨きます。

ヘラは模型飛行機に使うヒノキ棒の端材です。

ガラスには傷防止のためにマスキングテープを貼っておきます。

作業風景です。

細かい作業なので実体顕微鏡を使います。

最近は近くのものが良く見えずこれはとても重宝します。

磨き用アイテムです。

まずペーパーの1000#と1500#。

その次に研磨フィルムの2000#、4000#、8000#。

さらに、金みがきクロスと、微粒子コンパウンド8000#です。

最初は1000#で表面の傷が消えるまで磨きます。

右の面が終わり、手前の面を右側から磨いているところです。

傷の深さは約50ミクロンほどでしょうか。

金は大変軟らかく、ステンレスとは違ってサクサクと削れてしまいます。

砂の塊を削る感触です。

面と面の境のエッジを削らないように注意します。

傷が消え、磨き目が揃い始めると一気に金色が生えてきます。

側面にはこのような刻印があります。

デザインなのか本物であることの目印なのかわかりませんが、これを消さないように周辺だけを削ります。

番手を進め、1500番まで終わると次は研磨フィルムです。

こちらも5mm角の小片を準備します。

青が2000#、赤が4000#です。

目が細かくなると目詰まりが早まるためフィルムは頻繁に貼り換えます。

磨き棒を歯ブラシの柄に替えました。

と言いますのは、最初、ヒノキ棒を使っていたのですが、1000#のペーパーから剥がれた砂の一粒が木の繊維に混入していて、せっかく綺麗に整えた面にくっきりと輝線が付いてしまったのです。

めちゃくちゃ脱力。

1500#から磨き直しです。

そこで、研磨粉が付かないようにプラスチックの柄に替え、フィルムの番手が上がるたびに磨き棒や台の上を綺麗に拭き上げることにしました。

磨き作業の基本ですね。

写真はありませんがフィルムの8000#まで進みました。

ところが最後に細かな傷が消えません。

光にかざすと白く曇るのです。

金みがきクロスや、眼鏡ふきと8000番のコンパウンドの組み合わせ、電動のマイクロバフなど二日間ほどいろいろと試しましたがダメでした。

金みがきクロスの説明書きには「新品には使用しないでください」とあります。

つまり、大きな傷は消えるけれど細かな磨き傷は残るというもののようです。

また、マイクロバフは、回転がそもそも10000RPM程あるのでいくら優しく押し付けてもバフの毛が金の表面を削ってしまいます。

ゴム板とかコルク栓など色々なものに8000#のコンパウンドを付けて磨いてみましたが上手くいきません。

時計の技術本をめくっていますと、部品の鏡面仕上げにはホウの木に研磨剤を塗って使うというのがありました。

ホウの木はDIY店とかでよく売っている彫刻用などの堅い木です。

直ぐに手元にはないので、代わりにヒノキ棒を削り直して8000#で磨いてみました。

でもやっぱり細かい傷が残ります。

肉眼では傷の一本一本は見えないのですが光にかざすと一定の面積が白く光ります。

綺麗になりますとは言ったものの、底深い金色の輝きは手磨きでは出せないのかもしれません。

製品レベルの仕上げは無理かと思いつつ、とにかく全体の小傷を減らすよう各面を磨きます。

刻印のすぐ隣の狭い面を磨いているときでした。

刻印を避けるように磨き棒の向きを色々変えているときに綺麗な面が出たのです。

答えはヒノキ棒の使用面にありました。

長手方向に沿った面、つまり木の繊維が通っている面で磨くと小傷が消えることが分かりました。

これに対し、長手方向に垂直なコバ面は繊維の端がたくさん並んでギザギザしています。

削る速度は上がりますが、さざ波のような面が残ってしまいます。

肉眼で見たときにこれが曇りの原因となり、特に蛍光灯など単色光にかざした時に目立ちます。

一方、長手方向に沿った側面は凹凸が少なく、この部分で撫でるように擦るとすごく綺麗な面が出せます。

特に、繊維方向に対して少し斜めに擦るとより効果的です。

磨き途中の様子です。

コンパウンドに水を混ぜて磨きますが、細かな傷があるうちは水が表面全体に広がります。

このときは磨き棒を動かしても水膜が邪魔してどれだけ磨けたのかは見えません。

ところが鏡面化が進むとこのように水が表面張力で丸くなり始めます。

磨き棒を動かす後から水が丸くなり、磨き面がよく見えるようになります。

さらに磨きますと水滴が磨き棒から離れなくなり、磨き面が常に見える状態になります。

あとは残っている細かな傷を集中的に磨きます。

こうしてどこから見ても曇らない美しい面が出来上がります。

ということで完成したのがこれです。

なかなか良いのではないでしょうか。

実は内側のケースがピンクゴールド、外側はイエローゴールドなのですが、磨き終わると色目の違いが良く分かります。

一見して綺麗にはなったのですが、もの凄く欲を言えば表面に写り込んだ陰影が微妙に曲がっています。

アマチュアの手磨きですので新品状態と比べて周辺部が僅かにダレてしまっているのです。

これをもし完璧に仕上げるとすればより高度な技術と時間が必要でしょう。

例えば、各面の形状に合わせた精度の良い磨き棒を用意しておいて、ケースに当て付ける角度が変わらないように磨くとか、機械のような腕前が必要です。

鏡面仕上げは根気のいる作業ですし、そもそもその技術を習得するまでに相当な時間が掛かります。

実際にやってみて、やはりその道のプロは凄いのだなということが良く分かりました。

山崎

あみ知的財産事務所